Jakie są aktualne trendy w technice rolniczej? Jakie rozwiązania i systemy będą w przyszłości wiodły prym? Nad czym w ostatnich latach pracowali konstruktorzy firm wytwarzających sprzęt rolniczy? Odpowiedzi na te pytania można znaleźć w zestawieniu 22 innowacyjnych rozwiązań, które w listopadzie tego roku na targach Agritechnica 2025 otrzymają srebrne medale. W tym artykule szczegółowo je omawiamy.

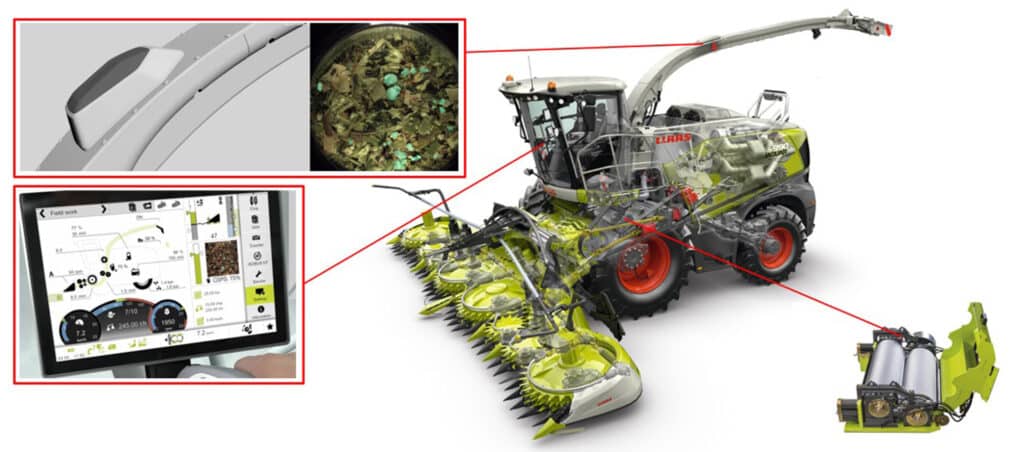

1. Sieczkarnia Jaguar 1000 (Claas)

Rolnicy i usługodawcy mają coraz większe wymagania odnośnie wydajności maszyn rolniczych, szczególnie sieczkarni, które powinny wyrobić się ze zbiorem w wąskich oknach pogodowych. Firma Claas opracowała nową linię sieczkarni Jaguar 1000, na czele z modelem Jaguar 1200 o imponującej mocy 1110 KM. Wedle zapewnień producenta, ten sprzęt jest w stanie osiągnąć przepustowość sięgającą 500 ton na godzinę! To zasługa wprowadzenia m.in. kanał przepływu masy, który ma 910 mm szerokości. To o ponad 20 procent więcej niż w oferowanych dotychczas sieczkarniach Jaguar. Maszyny nowej generacji otrzymały bęben tnący V-Flex o średnicy 630 mm, na którym może być rozlokowanych od 20 do 36 noży. Ich stan naostrzenia jest monitorowany za pomocą systemu wspomagania Cemos Auto Knife Condition. Wykorzystuje on czujniki magnetoindukcyjne (reluktancyjne). Wystarczy, że operator ustawia na terminalu stopień ostrości, a system sam zgłosi potrzebę ostrzenia. Specjalnie pod nowe maszyny przygotowana została przystawka Orbis 10500 o szerokości 10,5 metra, co odpowiada 14 rzędom kukurydzy wysianych co 75 cm.

2. System Cemos Auto Chopping do określania stopnia kondycjonowania ziarna (Claas)

Przy zbiorze kukurydzy na kiszonkę warto określić wskaźnik CSPS (Corn Silage Processing Score) informujący o stopniu kondycjonowania ziarna, ponieważ na podstawie tego parametru można prawidłowo ustawić zgniatacza ziarna. Do tej pory CSPS był ustalany w laboratorium. W przypadku firmy Claas ocena tego parametru wymagała użycia smartfona i systemu Claas Connect. Najpierw pobierana była próbka sieczki, którą potem rozprowadzało się jako pojedyncze próbki na należącej do zestawu tacy. Następnie próbki były fotografowane smartfonem i wysyłane do analizy. Wynik był przesyłany do smartfona w ciągu kilku minut. Claas poszedł o krok dalej i opracował system Cemos Auto Chopping, dzięki któremu wartość CSPS jest określa na polu i to bez jakichkolwiek dodatkowych zadań i czynności. Podstawę systemu stanowi zainstalowana na rurze wyrzutowej sieczkarni kamera. Wykonane przez nią zdjęcia sieczki są analizowane za pomocą sztucznej inteligencji i na tej podstawie określany jest aktualny stopień rozdrobnienia ziarna. Podczas badania najpierw rozróżniane jest ziarno od pozostałych części roślin, by następnie zmierzyć wszystkie części ziarna. Operator jest informowany wskazaniem na wyświetlaczu o aktualnej wartości CSPS.

3. System ForageQualityCam analizujący jakość rozdrobnienia ziarna (Fendt)

Określenie wartość CSPS (Corn Silage Processing Score) podczas zbioru będzie możliwe także w sieczkarniach Fendt Katana. Pozwoli na to system ForageQualityCam, który również wykorzystuje kamerę „obserwującą” przepływ materiału w rurze wyrzutowej. Kamera wykonuje 13 zdjęć na sekundę. Obrazy kierowane są do zewnętrznej jednostki obliczeniowej o wysokiej wydajności, która przy użyciu specjalnego algorytmu i sztucznej inteligencji analizuje jakość rozdrobnienia ziarna. Wyniki są przesyłane w czasie rzeczywistym do maszyny i prezentowane na dodatkowym monitorze. Na tej podstawie operator może dokonać korekty ustawienia zgniatacza ziarna w celu poprawy efektów jego pracy.

4. System ForageCam oceniający skuteczność przetwarzania ziaren kukurydzy (New Holland)

Trzecim producentem, który wprowadzi w swoich sieczkarniach system pozwalający na ocenę skuteczności przetwarzania ziaren kukurydzy będzie firma New Holland. Rozwiązanie tego producenta nazywa się ForageCam i także wykorzystuje kamerę zamontowaną na rynnie wyrzutowej. Wykonuje ona obrazy sieczki wykrywając fragmenty ziaren w celu oceny skuteczności ich przetwarzania. Wyniki analizy służą do automatycznego modyfikowania parametrów pracy gniotownika, aby osiągnąć pożądaną jakość paszy. ForageCam będzie dostępny w sieczkarniach New Holland od września przyszłego roku.

5. Automatyzacja pracy przystawki do kukurydzy (New Holland)

Kombajny zbożowe są coraz bardziej wydajne. Czynnikiem ograniczającym ich możliwości stają się przystawki, które w przypadku nieodpowiednich ustawień mogą być także przyczyną zwiększonych strat. Aby temu przeciwdziałać firma New Holland opracowała system Corn Header Automation, czyli automatyzację pracy 12- i 16-rzędowych przystawek do kukurydzy. Rozwiązanie bazuje na szeregu czujników określających m.in. straty w obszarze podawania roślin. Monitorowana jest także odległość między płytami zrywającymi, prędkość wałków wciągających, nachylenie hedera. Dodatkowo w gardzieli zamocowana została kamera, która z wykorzystaniem sztucznej inteligencji rejestruje plon podawany do maszyny. Na podstawie wskazań czujników automatycznie ustawiana jest zarówno przystawka, jak i jej podzespoły np. płyty zrywające. New Holland podaje, że w pełni zautomatyzowana przystawka może wpłynąć na zmniejszenie straty podczas zbioru kukurydzy nawet o 50 procent.

6. System monitorowania strat ziarna spowodowanych hederem (Geringhoff)

Dotychczas straty ziarna spowodowane pracą hedera były oceniane tylko wizualnie. Firma Geringhoff postanowiła to zmienić i opracowała bazujący na sztucznej inteligencji system Yield EyeQ, w którym kamery o wysokiej rozdzielczości umieszczone na tylnej ścianie zespołu żniwnego monitorują ile ziarna pozostaje na powierzchni pola. Na podstawie tych danych inteligentne algorytmy obliczają niewykorzystany potencjał plonów. Jak można wykorzystać taką wiedzę? Jest to podpowiedz dla operatora co do ustawień zespołów roboczym hedera takich jak nagarniacz, które można zweryfikować kierując się danymi o wielkości strat ziarna. Te informacje mogą stanowić także podstawę do podejmowania decyzji dotyczących agrotechniki.

7. Mechanizm tnący hedera EasyCut3 QuickFit (Schumacher)

Wymiana uszkodzonego nożyka czy palca w hederze kombajnu zbożowego oznacza nie tylko przestój, ale i ryzyko zranienia osoby wykonującej naprawę podniesionym nagarniaczem czy ostrymi elementami listy nożowej. Firma Schumacher udoskonaliła mechanizm tnący zespołu żniwnego tak, aby szybko a przede wszystkim bezpiecznie można było wymienić uszkodzone elementy. Rozwiązanie nazywa się EasyCut3 QuickFit i składa się z podwójnych palców mających kształt litery V oraz przykręcanych nożyków przylegających do płytek blokujących. Aby wymienić nożyki wystarczy w pierwszej kolejności poluzować dwie śruby i wysunąć do przodu palce, a potem trzeba poluzować kolejne dwie śruby, którymi nożyki są przytrzymywane. Do tego zadania używa się jednego klucza. W tym rozwiązaniu nie ma ryzyka zgubienia śrub, bo nie są one całkowicie odkręcane a jedynie luzowane.

8. Koncepcja Go Clean obsypnika (Grimme)

Czyszczenie obsypników wykorzystywanych przy uprawie ziemniaków podczas przejeżdżania z jednego pola na drugie jest rzadko wykonywane ze względu na pracochłonność. Wynika to z konstrukcji narzędzi, które mają zwartą obudowę. Niestety takie działanie sprzyja rozprzestrzenianiu chorób, chwastów czy szkodników. Firma Grimme w najnowszym obsypniku GF 400 wprowadziła koncepcję Go Clean. Polega ona na zastosowaniu na całej szerokości roboczej hydraulicznie odchylanej obudowy. Po jej uniesieniu można nawet w pozycji stojącej oczyści maszynę lub wykonać prace konserwacyjne. Elementy obudowy wykonano z poliuretanu, co z jednej strony minimalizuje przyklejanie się ziemi, z drugiej redukuje hałas podczas pracy na glebach zakamienionych.

9. Taśma odsiewająca Riconda (Ricon i Grimme)

Montowane w kombajnach do zbioru ziemniaków taśmy odsiewające poddawane są wyjątkowo wysokim obciążeniom i zużyciu. W praktyce najbardziej narażone na zużycie są ich łączniki. Ich wymiana, szczególnie wykonywana na polu, pochłania dużo czasu i wysiłku. Również wymiana uszkodzonych rolek podporowych i nośnych może wiązać się z dużym nakładem czasu. Firma Ricon opracowała i opatentowała taśmę odsiewającą o nazwie Riconda z jedynym w swoim rodzaju, odpornym na zużycie i bezobsługowym, systemem łączników. Końcówki taśmy są wulkanizowane, a nie połączone spinkami. Taśma jest łączona za pomocą bardzo wytrzymałej płyty kotwiącej, pręta i dwóch śrub, a więc przy użyciu znacznie mniejszej liczby elementów niż ma to miejsce w standardowych systemach dostępnych na rynku. Umożliwia to odłączanie taśmy odsiewających w dowolnym miejscu w celu np. wymiany rolek nośnych. Do wykonania takiego zadania potrzebna jest już tylko jedna osoba. Elastyczne połączenie umożliwia ponadto użycie mniejszych rolek, co redukuje wysokość spadku. Taśma znajdzie zastosowanie w kombajnach do zbioru ziemniaków marki Grimme.

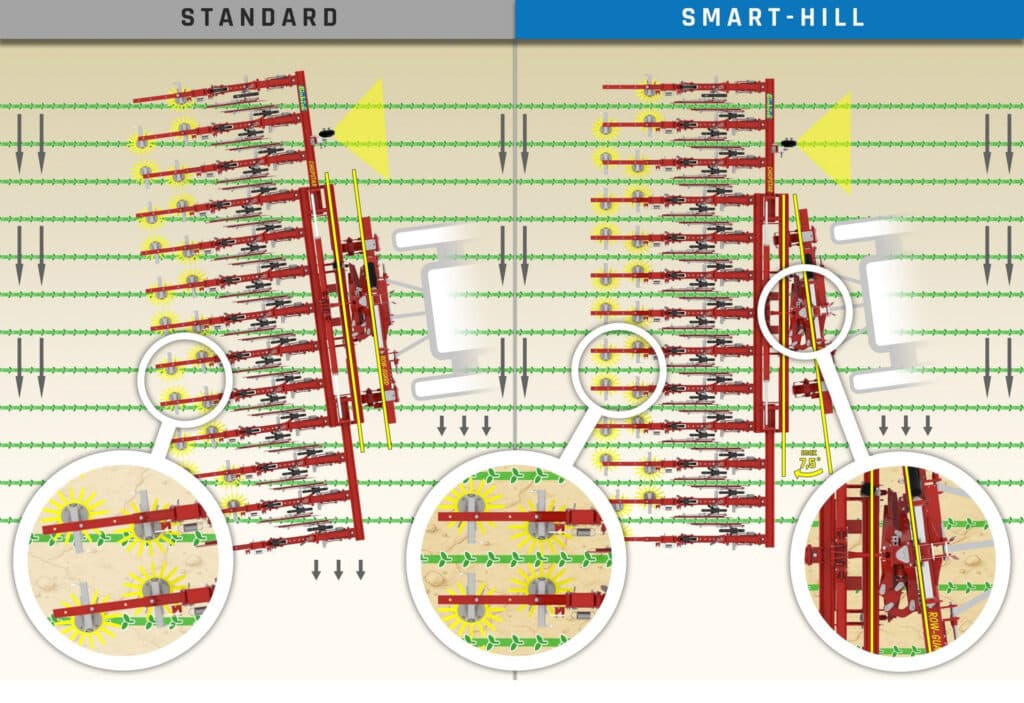

10. System kompensacji nachylenia pielnika Smart-Hill (Einböck i Claas)

Dotychczas mechaniczne zwalczanie chwastów na pochyłym terenie było mało efektywne, bo dochodziło do zsuwania się ciągnika z maszyną. Pielnik ustawiał się względem rzędów roślin tak, że mógł nawet doprowadzić do ich uszkadzania. Właśnie z myślą o takich warunkach pracy powstał Smart-Hill, czyli system kompensacji nachylenia pielnika, opracowany przez firmy Einböck i Claas. W tym rozwiązaniu zamocowana na pielniku kamera o wysokiej rozdzielczości Claas Culti Cam analizuje informacje o kolorach oraz modele powierzchni 3D, aby precyzyjnie wykrywać nachylenie zbocza. Zintegrowany komputer przetwarza zebrane dane w czasie rzeczywistym i steruje dodatkowo zamontowaną osią obrotową za pomocą zaworu proporcjonalnego, tak że kompensowane są nie tylko odchylenia na zboczach, ale nawet przy dużych ruchach kierownicą.

11. System zakładania ścieżek DuxAlpha (Arnold NextG)

Zakładanie ścieżek do nawigacji GPS jest już rozpowszechnione. Niestety klasyczne systemy prowadzenia działają tylko na płaszczyźnie 2D, nie uwzględniając ani profili wysokościowych ani nierówności terenu. Takie możliwości oferuje system DuxAlpha składający się z wyświetlacza, odbiornika GNSS oraz jednostki sterującej. Przy tym rozwiązaniu każde pole jest dokładnie rejestrowane topograficznie i przekształcane w cyfrowy model wysokościowy. Podczas planowania ścieżek automatycznie uwzględniane są wzniesienia czy nachylenia terenu. Zintegrowane mapowanie 3D zaznacza krytyczne strefy, takie jak rowy lub zagłębienia i aktywnie ostrzega przed niebezpiecznymi miejscami.

12. Proaktywne prowadzenie belki BoomControl (Horsch)

Obecnie do prawidłowego prowadzenie belek polowych opryskiwaczy wykorzystuje się czujniki ultradźwiękowe. Mierzą one odległość do upraw i reagują po zarejestrowaniu odchylenia od zadanej wartości. Czujniki reagują bardzo szybko. Problemy pojawiają się na przykład wtedy, gdy na polu występują niewielkie nieobsiane obszary. Jest wtedy problem z prawidłowym prowadzeniem belek. Mankamentem takiego rozwiązania jest też to, że czujniki rejestrują odległość od powierzchni punktowo, tak że na całej szerokości roboczej uwzględniane są tylko niewielkie obszary. Firma Horsch zajęła się tym tematem, czego efektem jest opracowanie proaktywnego systemu BoomControl wykorzystującego znacznie mniej wrażliwe czujniki radarowe 3D. Na podstawie ich danych mapowana jest powierzchnia w najbliższym otoczeniu 5–10 metrów, a zarejestrowane kontury terenu i powierzchni upraw są uwzględniane przy sterowania belką. Obserwacja najbliższego zamiast dalekiego otoczenia pozwala uniknąć błędów, które mogą wystąpić np. w przypadku silnie wznoszącego się lub opadającego terenu. Jednocześnie skanowanie dalszego terenu pozwala na wczesną reakcję na większe zmiany. Dodatkowo pomiary wszystkich czujników są ze sobą porównywane, co pozwala zoptymalizować odległość belki między czujnikami od powierzchni docelowej i uniknąć kontaktu belki z powierzchnią.

13. Rozsiewacz nawozów ZA-TS 01 AutoSpread, który potrafi sam się wyregulować (Amazone)

Nieprawidłowe ustawienie rozsiewacza może prowadzić do nierównomiernego wysiewu nawozu, co z kolei skutkuje zmniejszeniem plonów i utratą ich jakości. Firma Amazone opracowała rozsiewacz nawozów ZA-TS 01 AutoSpread, który sam się reguluje. Ta maszyna jest w stanie mierzyć rzeczywiste zachowanie nawozu w locie. Ocenia za pomocą radarów odległość wyrzutu granulek. Aby taki sprzęt ustawić do pracy nie jest już konieczne rozkładanie tac lub mat testowych. Zastosowany w nim system potrafi wygenerować obraz rozsiewania na żywo, który jest stale weryfikowany przez sztuczną inteligencję i porównywany z cyfrowym „bliźniakiem” z hali.

14. System VarioSmart do wysiewu granicznego (Rauch)

Dotychczas, aby precyzyjnie wysiewać nawóz na granicy pola rozsiewaczem z mechanicznym napędem, trzeba było ograniczyć prędkość obu tarcz lub stosować ograniczniki. Firma Rauch opracowała system VarioSmart do siewu granicznego, który mimo mechanicznego napędu umożliwia zmianę obrotów jednej z tarcz. Operator może bezstopniowo zmniejszać prędkość prawego talerza z 900 do 400 obrotów na minutę. Takie możliwości daje wprowadzenie w układzie napędowym hydraulicznie sterowanego sprzęgła wielotarczowego obsługiwanego przez pompę zębatą.

15. System EasyMatch do rozpoznawania nawozów (Amazone)

Warunkiem prawidłowego ustawienia rozsiewacza i wysiewu nawozów jest zidentyfikowanie rodzaju nawozu i odnalezienie go w tabelach. Czasami bywa to trudne, bo zdarza się, że te same nawozy są sprzedawane pod różnymi nazwami handlowymi. Analizy laboratoryjne związane z wysyłką próbek nawozu są czasochłonne i często niewykonalne ze względu na przeszkody logistyczne. Z tego powoduje firma Amazone opracowała system rozpoznawania nawozu, który identyfikuje go na podstawie zdjęcia wykonanego smartfonem oraz poręcznego szablonu. Oparty na sztucznej inteligencji system analizuje parametry fizyczne, takie jak wielkość granulek, ich kształt i struktura, porównując je z danymi zawartymi w bazie nawozów. Dzięki funkcji offline system działa nawet bez zasięgu sieci komórkowej. EasyMatch jest w pełni zintegrowany z aplikacją mySpreader i może być używany bezpłatnie przez każdego rolnika.

16. System FertiEye do automatycznego ustawiania rozsiewacza (SKY Agriculture)

Precyzyjne nawożenie opiera się na wiarygodnej analizie nawozów. Od kilku lat zauważalna jest niejednorodność ich jakości. Dzięki FertiEye rolnik w kilka sekund uzyskuje bezpieczne ustawienia, gwarantujące optymalną jakość rozsiewu. Rozwiązania funkcjonuje tak, że w pierwszym etapie pobierana jest reprezentatywna próbka nawozu, która rozdzielana jest na cząstki. Następnie wykonywane jest zdjęcia tego rozdziału. Algorytm analizuje obrazy dokładnie mierząc cechy morfologiczne granulek: średnicę, kanciastość, rozkład, wielkości. Na podstawie tych danych obliczane są parametry, które za pośrednictwem Wi-Fi są przesyłane do rozsiewacza, który jest ustawiany do pracy. Narzędzie pozwala ponadto przewidzieć maksymalną możliwą szerokość rozsiewu osiągalną dla danego produktu. FertiEye umożliwia również ocenę jakości nawozu jeszcze przed jego zakupem.

17. Separator ślimakowy Bioselect RC 250, który reaguje na nawóz (Börger)

Usługodawca wykonujący separację gnojowicy zazwyczaj nie posiada informacji np. o zawartości suchej masy. A ta zawartość może się różnić w zależności od gatunku lub wieku zwierząt oraz sposobu ich karmienia. Podlega ona również sezonowym wahaniom spowodowanych opadami atmosferycznymi. Jeśli taki nawóz nie został ujednolicony przed separacją, to podczas takiego procesu może wystąpić zmienna zawartość suchej masy. Najnowszy separator ślimakowy Bioselect RC250 firmy Börger jest w stanie w trakcie procesu separacji w sposób ciągły reagować na nawóz poddawany separacji. Dzięki zastosowaniu rozwiązania Multi Disc Vario docisk, prędkość obrotowa czy kierunek obrotów są dostosowywane do konsystencji gnojowicy przy jedoczesnym zachowaniu wysokiej wydajności.

18. Automatycznie sterowany wentylator siewnika pneumatycznego (Lemken)

W siewnikach pneumatycznych ilość powietrza w układzie jest zmieniana prędkością wentylatora. Takie rozwiązanie nie jest dokładne i może prowadzić do błędów. Lemken opracował automatycznie sterowany wentylator iQblue Fan Automation, który z wykorzystywaniem czujnika rejestruje rzeczywistą ilość zasysanego powietrza i wykorzystuje tę informację jako podstawę do regulacji, uwzględniając również długość przewodów powietrznych. Lemken podaje, że nawet w przypadku kombinacji urządzeń z wieloma dmuchawami można optymalnie sterować ilością powietrza. System iQblue ma modułową budowę i obejmującą szereg poziomów konfiguracji. Użytkownicy mogą wybrać podstawowe rozwiązanie z manometrem, który pozwala rozpocząć pomiar ilości powietrza. Mogą również zdecydować się na rozwiązanie z wyświetlaczem, który umożliwia dokumentowanie pracy. Możliwe jest też rozwiązanie polegające na automatycznym sterowaniu wentylatorem za pośrednictwem magistrali Isobus lub w połączeniu z Lemken iQblue Connect.

19. Elektryczna regulacja kąta ustawienia wirników przetrząsaczy karuzelowych (Krone)

Kąt pracy wirników przetrząsaczy karuzelowych ma wpływ na szerokość i odległość wyrzucania roztrząsanego materiału. W praktyce jednak mało kto wykonuje taką regulację i bazuje na ustawieniach fabrycznych. Powodem jest duży nakład pracy związany z ręcznym przestawieniem każdego z wirników. Firma Krone opracowała system OptiSet do przetrząsaczy Vendro, który pozwala na elektryczną zmianę kąta pracy wirników. Wykorzystuje on zamocowane w maszynie motoreduktory, które są obsługiwane z kabiny ciągnika. Kąt pracy jest regulowany w zakresie od 13 do 19 stopni. To rozwiązanie w przyszłości umożliwi automatyczną regulację kiedy przetrząsacz będzie współpracował z autonomicznym traktorem.

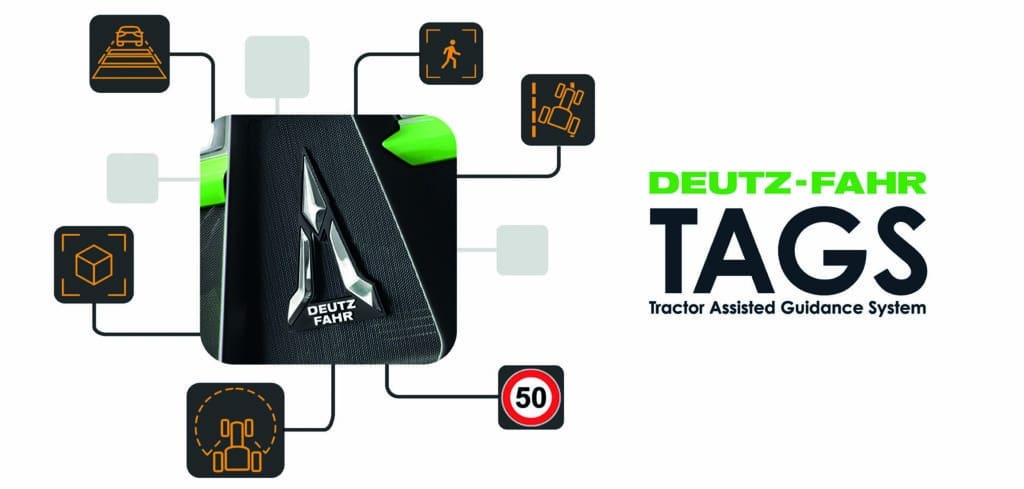

20. System TAGS wspomagający prowadzenie ciągników (Deutz-Fahr)

Ciągniki osiągają coraz wyższe prędkości, dlatego rosną wymagania w zakresie bezpieczeństwa. Firma Deutz-Fahr opracowała system Tractor Assisted Guidance System (TAGS), który wspomaga prowadzenie ciągników. Wykorzystuje on cyfrowe kamery o wysokiej rozdzielczości, które są w pełni zintegrowane z konstrukcją traktora. Kamery są wodoodporne, wstrząsoodporne i zbudowane tak, aby wytrzymać wymagające warunki prac polowych. W wersji standardowej TAGS utrzymuje ciągnik bezpiecznie na pasie (asystent pasa ruchu), ostrzega, o pojazdach zbliżających się od tyłu ciągnika (asystent wyprzedzenia), rozszerza pole widzenia dla operatora do 190 stopni w przedniej części maski ciągnika (asystent skrzyżowań) oraz wykrywa i ostrzega o ludziach znajdujących się w strefach niebezpiecznych ciągnika. W wersji advanced identyfikowany jest teren po którym porusza się ciągnik, nawet bez wyznaczonych pasów ruchu (asystent pasa ruchu w terenie), rozpoznawane są obiekty statyczne i dynamiczne (wykrywanie przeszkód 3D), utrzymywana jest bezpieczna odległość na drodze i w polu (aktywny tempomat) oraz rozpoznawane są znaki drogowe. Rozwiązanie, które jest połączeniem kamer stereoskopowych oraz sztucznej inteligencji i które działaw czasie rzeczywistym jest nie tylko wynikiem prac centrum badawczo-rozwojowego Deutz-Fahra, ale i specjalistów w zakresie sztucznej inteligencji przestrzennej w czasie rzeczywistym z francuskiej firmy Stereolabs oraz naukowców jednego z wiodących europejskich uniwersytetów technicznych – Politechniki w Mediolanie.

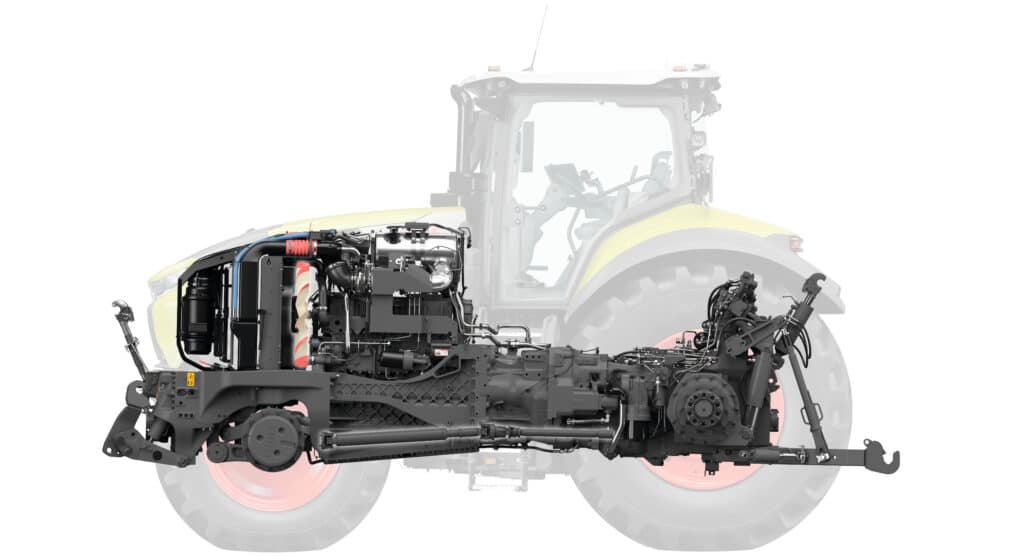

21. Adaptacyjny system zarządzania układem napędowym (Claas)

W nowoczesnych ciągnikach stosowane są systemy zarządzania silnikiem i przekładnią, dzięki którym traktory pracują tak, że stają się oszczędne pod względem zużycia paliwa i komfortowe w trakcie jazdy. Te systemy opierają się zazwyczaj na ogólnie ustalonych kombinacjach prędkości obrotowej silnika i przełożenia skrzyni biegów, co w przypadku mocno zmiennych warunków obciążenia może prowadzić np. do spadków prędkości obrotowej.Dlatego firma Claas do najnowszych ciągników Axion opracowała adaptacyjny system zarządzania układem napędowym. Jego podstawę stanowią krzywe sprawności silnika, skrzyni biegów i układu hydraulicznego oraz algorytm zdolny do uczenia się. W przypadku funkcji Auto Load Anticipation, system zapamiętuje zapotrzebowanie na moc oraz skoki obciążenia podczas pierwszej jazdy tam i z powrotem po polu oraz w trakcie wykonywania naworu na skraju pola. Podczas kolejnych przejazdów automatycznie dostosowywana jest prędkość obrotowa silnika i przełożenia skrzyni biegów, zanim wystąpią skoki obciążenia. System posiada też funkcję Fuel Optimized Load Control gwarantującą, że silnik w zakresie częściowego obciążenia pracuje zgodnie z charakterystyką o najniższym specyficznym zużyciu paliwa. Kolejną funkcją jest Auto Droop, która „celuje” w pełne obciążenie i sprawia, że przy docelowych prędkościach roboczych zawsze osiągana jest maksymalna możliwa moc. Z kolei dzięki funkcji Hydraulic Flow Adaption ciągnik jest w stanie rozpoznać na podstawie charakterystyk pomp i zaworów, czy aktualna wydajność pompy oleju jest wystarczająca do pokrycia zapotrzebowania narzędzi uprawowych. Kolejna funkcja Engine Boost Management na bieżąco analizuje rzeczywisty przepływ mocy z silnika do wału odbioru mocy. W razie potrzeby moc silnika jest dostosowywana tak, aby dopuszczalne granice momentu obrotowego nie zostały przekroczone.

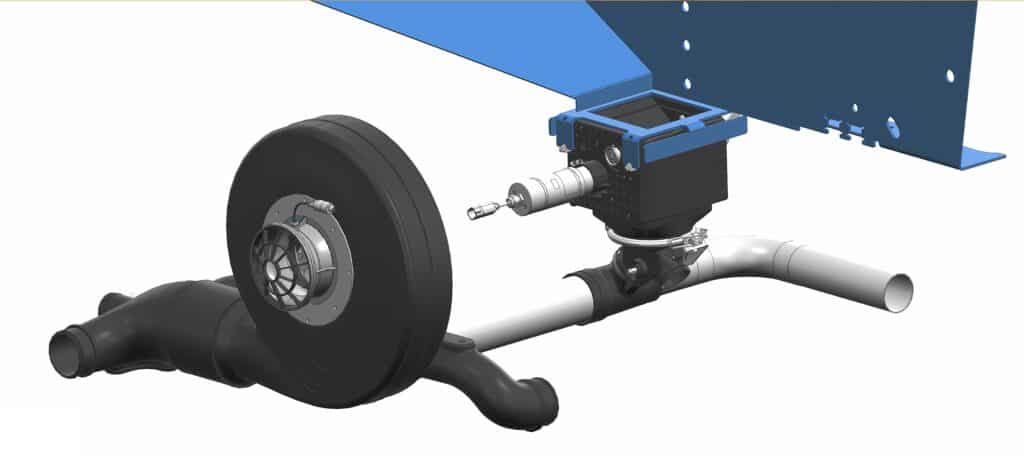

22. System określający zalecane ciśnienie w oponach (Nokian Tyres)

Bardzo ważny w przypadku pracy ciągników rolniczych jest wybór odpowiedniego ciśnienia w oponach. Ma on bowiem wpływ na zagęszczanie gleby i zwiększenia trakcji na polu. Ma przełożenie również na opory toczenia na drodze. Jednym z czynników decydujących o wyborze odpowiedniego ciśnienia w oponach jest masa traktora. Do tej pory wymagane było zważenia ciągnika wraz z osprzętem. Nokian Tyres opracował dla opon Soil King VF system Intuitu 2.0 Smart Pressure Assistant, który podaje zalecenie ciśnienie opon do jazdy po drogach i po polu w zależności od obciążenia osi. Wykorzystuje on najnowszą generację czujników opon, dzięki którym obciążenie można określić podczas jazdy w zaledwie kilku minut. System uwzględnia prędkość jazdy, konfigurację ciągnika i stan podłoża, osiągając dokładność pomiaru obciążenia +/- 5 procent. Wartości te można następnie wykorzystać w centralnym systemie regulacji ciśnienia w oponach. W przypadku zmiany ciężaru urządzenia lub balastu, pomiar obciążenia można szybko i łatwo powtórzyć.