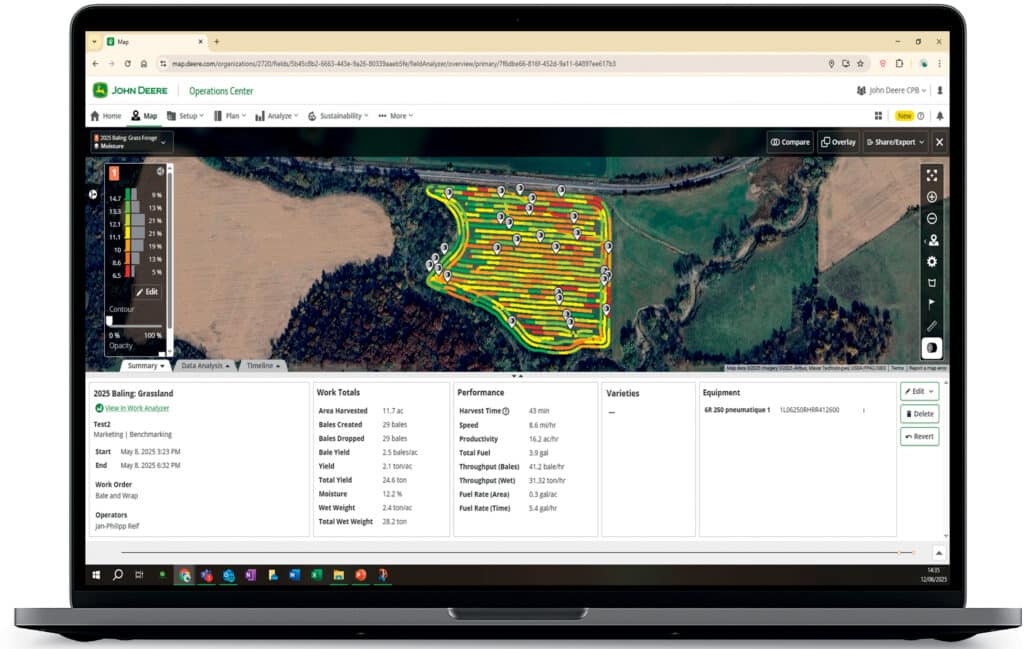

Teraz nawet zza biurka będzie można ocenić ile dana prasa czy prasoowijarka John Deere wykonała bel, gdzie się one znajdują, jaka była wilgotność zebranego materiału, ile siatki wykorzystano na ich owinięcie, a nawet ile było załączonych noży tnących. John Deere podniósł bowiem swoje maszyny na wyższy poziom i zsynchronizował pozyskiwane przez nie dane z platformą John Deere Operations Center. To rozwiązanie, idealne dla usługodawców, będzie szeroko omawiane na targach Agritechnica 2025, które starują już za kilka dni.

John Deere udoskonalił wszystkie swoje prasy i prasoowijarki. Nie tylko je wzmocnił, ale przerobił tak aby były jeszcze bardziej wydajne. Dostosował je także do standardu Isobus.

– Jeżeli posiadamy traktor z monitorem Isobus to z jego poziomu możemy teraz sterować każdą prasą lub prasoowijarką. Nie musimy kupować dodatkowego wyświetlacza. W ten sposób możemy zaoszczędzić nawet 950 euro – mówi Philippe Steinmann, kierownik ds. marketingu produktów John Deere w Europie. – Takie rozwiązanie gwarantuje także pełną integrację maszyn z John Deere Operations Center. Mamy więc pełny wgląd z dowolnego miejsca na ziemi na to jak pracują nasze maszyny. Nie musimy już robić notatek, bo z poziomu smartfona czy komputera jesteśmy w stanie określić np. liczbę bel na polu. Otrzymujemy też informacje o rozmiarze każdej wykonanej beli, a nawet ich wadze. Nie muszę dodawać jak takie dane usprawniają transport balotów z pola.

Bele o większej masie

Jak zmieniły się prasy John Deere najlepiej widać po maszynach zmiennokomorowych serii VM, czyli modelach V452M i V462M, które są bezpośrednimi następcami pras V451M i V461M. Otrzymały one mocniejszy o 10 procent układ napędowy, co z kolei wpłynęło nawet na 8 procentowy wzrost wydajności. To – jak zauważa Philippe Steinmann – jest szczególnie widoczne w wymagających warunkach pracy np. późnego zbioru zielonki.

– Standardowe wyposażenie tych maszyn stanowi podbieracz bezkrzywkowy o szerokości 2,2 metra. To nowość, bo dotychczas tego typu maszyny miał podbieracz krzywkowy, który w nowych modelach również jest dostępny jako opcja – opisuje specjalista z firmy John Deere. – Za podbieraczem znajduje się rotor. Mamy tutaj różne rozwiązania. Standardem jest RotoFlow HC bez noży. Można wybrać również wersję MaxiCut HC68 z 15 nożami które tną zielonkę na długość 68 mm lub MaxiCut HC40 z 25 nożami, które rozdrabniają zielonkę na odcinki o długości 40 mm. W prasach poprzedniej generacji każdy z noży posiadał indywidualne zabezpieczenie sprężynowe. Teraz są one zabezpieczone hydraulicznie, dzięki czemu siła działania noży wzrosła o 25 procent, co wpływa na podniesieni jakości cięcia. Z poziomu wyświetlacza można włączać grupę noży – 7 lub 8 w MaxiCut HC68 oraz 12 lub 13 w MaxiCut HC40. Pozycja noży jest monitorowana z wyświetlacza.

Prasa V452M zwija bele o średnicy od 1,0 do 1,65 m, zaś model V462M „produkuje” baloty o średnicy od 1,0 do 1,85 m. W obu maszynach szerokość bel wynosi 1,21 m. Za ich formowanie odpowiada sześć pasów. Dzięki temu, że mają one szorstką powierzchnię łatwiejsze stało się podawanie siatki w lepkich i mokrych warunkach. Pasy są bezkońcowe, dzięki czemu wytrzymują nawet dziesięć razy dłużej w porównaniu z pasami łączonymi. John Deere podaje, że w nowych prasach można uzyskać bele o większej nawet o 5 procent masie. To zasługa wprowadzania nowej kinematyki ramienia napinającego pasy w połączeniu ze zwiększonym o 10 procent ciśnieniem hydraulicznym.

– We wszystkich prasach można jako opcja zamontować w komorze czujnik wilgotności. Wskazania tego czujnika – jak wyjaśnia Philippe Steinmann – są prezentowane w czasie rzeczywistym na monitorze umieszczonym w kabinie. Operator otrzymuje ostrzeżenie, w przypadku jeśli zawartość wilgoci odbiega od wcześniej zdefiniowanego ustawienia.

Prasoowijarki ważą baloty

Oprócz pomiaru wilgotności, możliwy jest także pomiar wagi bel. Takie rozwiązanie oferują nowe prasoowijarki C452R i C462R, które zastępują modele C451R i C461R. W tym rozwiązaniu czujniki umieszczone są na każdej z czterech rolek stołu transportowego i wykonują pomiar bez konieczności zatrzymywania maszyny. System jest bardzo dokładny, bo jak podaje Philippe Steinmann, po skontrolowaniu 90 procent wykonanych bel różnica w wadze wynosiła tylko plus minus 3 procent. Jakie kolejne nowe rozwiązania wprowadzono w najnowszych prasoowijarkach?

– Prostsza stała się wymiana rolek folii i siatki. Łatwiejszy jest też dostęp do noży, które są hydraulicznie załączane – mówi Philippe Steinmann. – Zmieniona została także prędkość ramion z folią, która została dostosowana do wydajności komory prasującej. Istotne dla komfortu pracy operatora jest też to, że teraz prasoowijarki można obsługiwać za pomocą joysticka ciągnika CommandPRO, wszak można przypisać poszczególne funkcje do zamocowanych na nim przycisków.

Prasoowijarki monitorują także miejsca w których pozostawiane są baloty. Osoba które będzie je zwoziła z łąki widzi na swoim smartfonie poprzez centrum operacyjny John Deere ich rozlokowanie. Może zaplanować ich transport a dzięki informacji o wilgotności zielonki odpowiednio je potem ustawić w gospodarstwie.

Prasa sama podąża za pokosem

John Deere podniósł także wydajność sztandarowych pras zmiennokomorowych z serii VR. Aby modele V452R oraz V462R (które zastąpiły w ofercie prasy V451R i V461R) były równie trwałe otrzymały mocniejszy o 15 procent układ napędowy. Wały na rolkach napędowych są teraz większe o 20 procent, łożyska są mocniejsze nawet o 70 procent, a łańcuchy mają większą o 35 procent wytrzymałość.

– Nowe prasy mogą wytwarzać bele ze słomy o gęstości nawet 140 kg/m3. Co oznacza wzrost o 7 procent na tle maszyn poprzedniej generacji. A więcej materiału w jednej beli oznacza ograniczenie kosztów owijania czy transportu – dodaje Philippe Steinmann.

Najnowsze prasy serii VR przynoszą coś jeszcze. Jako pierwsze otrzymały funkcję Weave Automation, automatycznie prowadzącą prasę po pokosie bez konieczności ręcznego manewrowania. Dzięki temu nie trzeba już jechać traktorem raz w lewo, raz w prawo wzdłuż pokosu, aby uzyskać odpowiedni kształt bel. Maszyna dzięki hydraulicznie sterowanemu dyszlowi sama podąża za pokosem. Aktywny dyszel daje jeszcze inne możliwości. Pozwala uniknąć przejeżdżania kołami po pokosie przy pokonywaniu zakrętów.

– Co jest potrzebne aby taka funkcja działała? Wymagany jest tylko ciągnik z systemem AutoTrac Ready oraz z elektronicznie sterowanymi zaworami e-SCVs – dodaje Steinmann. – Ta funkcja działa ze zautomatyzowanym procesem belowania obejmującym automatyczne zatrzymanie ciągnika, automatyczne wiązanie, automatyczne otwieranie komory i wyrzut beli i automatyczne zamknięcie klapy.